Impression 3D : Vis compas Maped de remplacement

À l'école, en fin d'année, plusieurs compas de marque Maped n'avaient plus leur vis en plastique permettant de maintenir le crayon ou le stylo... Du coup, plusieurs compas inutilisables... Heureusement, il y a l'impression 3D.

À l'école, en fin d'année, plusieurs compas de marque Maped n'avaient plus leur vis en plastique permettant de maintenir le crayon ou le stylo... Du coup, plusieurs compas inutilisables... Heureusement, il y a l'impression 3D.

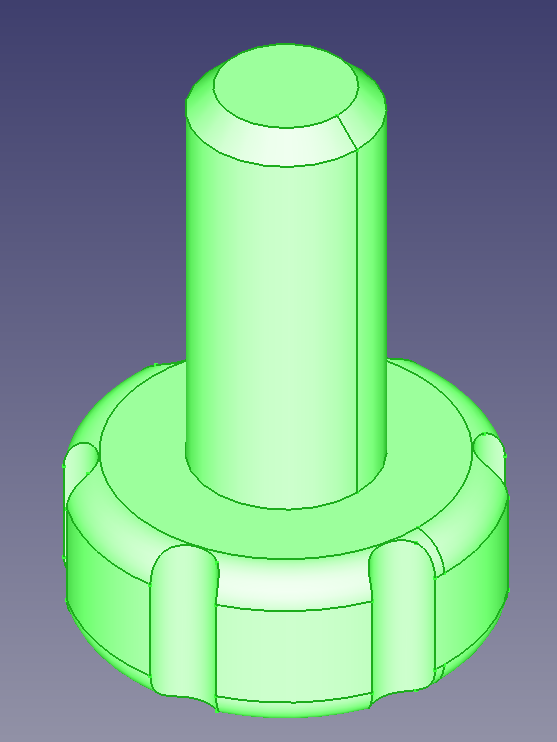

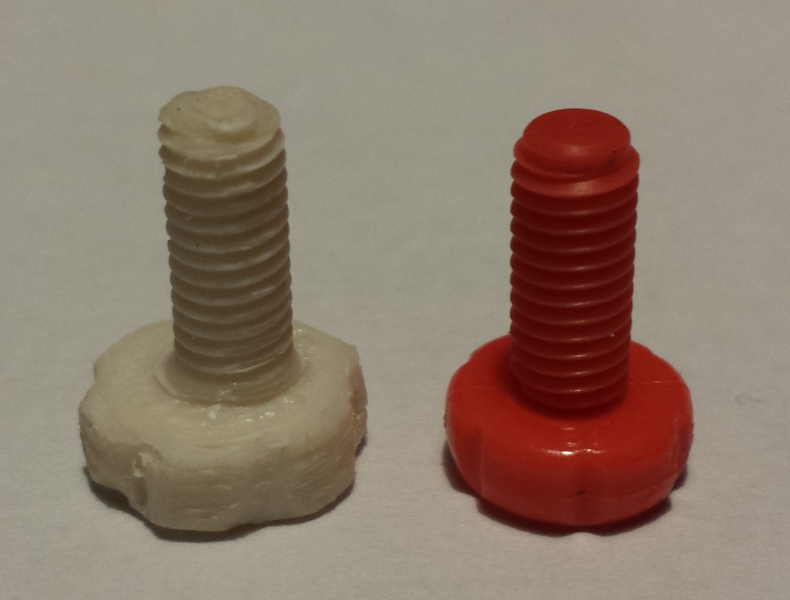

Vous trouverez ci-joint les fichiers permettant d'imprimer la vis : le fichier de CAO modifiable conçu avec le logiciel libre FreeCAD + un fichier au format .stl à partir duquel on pourra générer le Gcode adapté à votre machine ainsi qu'au type de filament utilisé (PLA ou ABS).

Pour info, j'ai imprimé avec du filament en ABS, remplissage à 100% (plein), hauteur de passe de 0,3mm, vitesse moyenne de remplissage de 50mm/s, plateau chauffant à 100° et température d'extrusion à 235°.

Attention, une fois imprimée, la vis n'est pas utilisable en l'état : il faut creuser le pas de vis par filetage. Pour cela, il faut utiliser une filière de taille M5. Le résultat est parfaitement fonctionnel.

Utiliser LibreCAD pour faire des perçages

J'ai eu besoin récemment de percer des trous pour régler la hauteur des étagères d'un meuble avec ma CNC et mes outils habituels de travail (Inkscape et Freecad) ne m'ont pas permis de réaliser cette tâche pourtant très simple... Je me suis alors "rabattu" sur le logiciel de conception 2D LibreCAD avec le logiciel "dxf2gcode" pour pouvoir obtenir très rapidement un fichier Gcode fonctionnel pour ma machine.

Liens utiles :

Plateau avec mise à niveau automatique

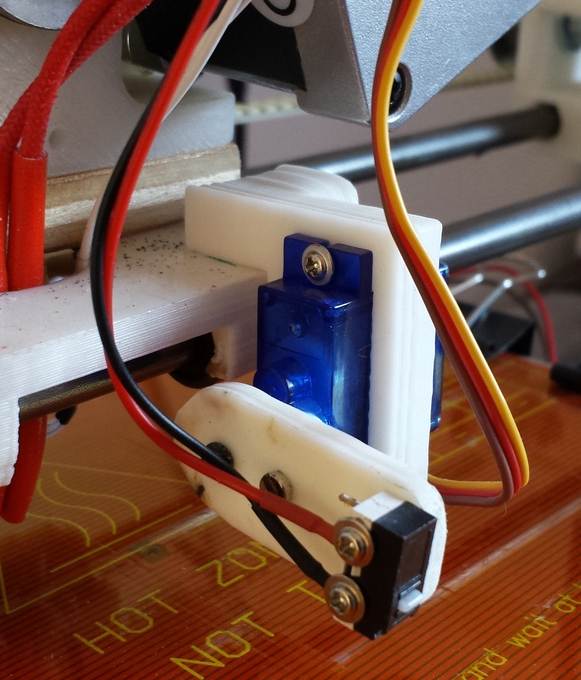

Ayant des problèmes d'accrochage de la première couche (détachement, relevage sur un côté, ... ) qui gâchaient les impressions, j'ai décidé "d'améliorer" le réglage du plateau en utilisant la technique de l'auto-levelling bed que l'on pourrait traduire par la prise en compte des défauts de planéïté ou d'horizontalité du plateau. Pour cela, un palpeur va mesurer les différences de hauteur à plusieurs endroits du plateau avant l'impression et en tenir compte pour placer la buse à la position rectifiée. Avec cette technique on peut imaginer imprimer sur un plateau penché : fini les réglages fastidieux !!!

Il faut utiliser un servo-moteur 9g qui va abaisser un bras au bout duquel un micro-interrupteur est placé et qui se déclenchera lorsqu'il rencontrera le plateau. Il faut utiliser aussi un firmware capable de gérer cette fonctionnalité : c'est le cas du firmware Marlin.

J'ai donc créé une pièce permettant de maintenir le servo-moteur sur le chariot X. Je l'ai collée avec de la superglu et la tenue est impeccable.

Les résultats sont vraiment probants (voir une vidéo montrant la séquence d'initialisation d'une impression avec cette sonde : https://lofurol.fr/joomla/impression-3d/78-ma-machine/121-sondage-du-plateau-et-impression).

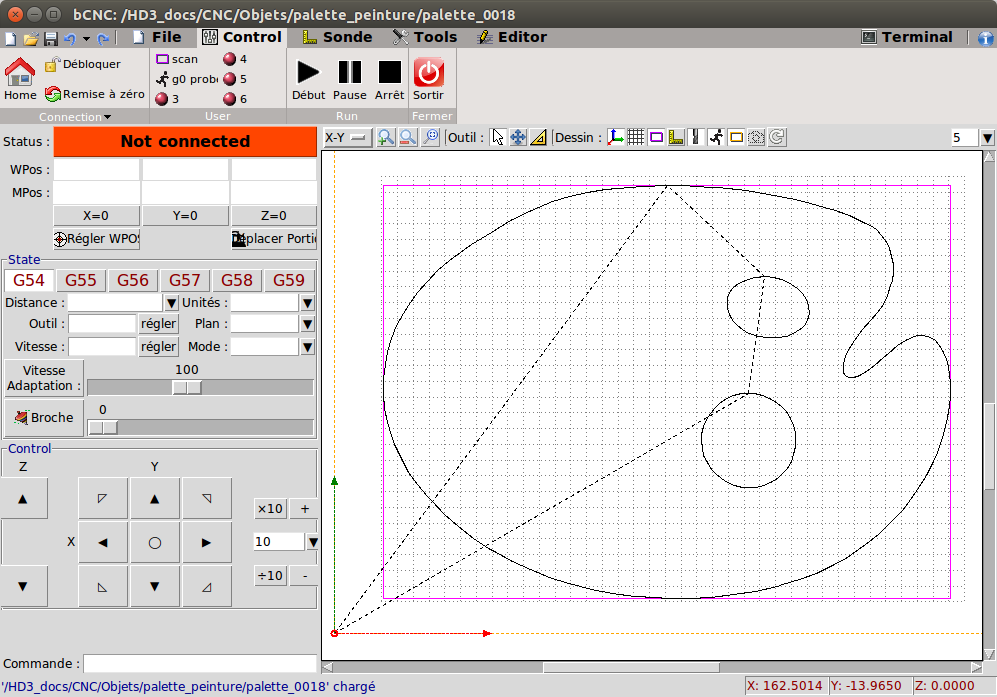

Utiliser Inkscape et bCNC pour piloter une CNC

ATTENTION : Il y a un problème d'échelle avec Inkscape et les extensions permettant d'obtenir du Gcode. Il y a une solution ici : https://forum.inkscapecommunity.com/index.php?topic=486.0

Voici un pdf expliquant comment découper une forme créée sous Inkscape avec la création du Gcode (en anglais) ainsi que son utilisation pour piloter une CNC via bCNC : https://lofurol.fr/joomla/pdfs/cnc_inkscape_bcnc_tutoriel.pdf .

Liens utiles :

✔ Inkscape : https://inkscape.org/fr

✔ gcodetools : https://github.com/cnc-club/gcodetools

✔ bCNC : https://github.com/vlachoudis/bCNC

✔ Site Fablabo (très riche !) :

http://fablabo.net/wiki/Inkscape_pour_la_fabrication_numérique

http://fablabo.net/wiki/BCNC

✔ http://www.shapeoko.com/wiki/index.php/User:BHSPitMonkey/Inkscape_and_Gcodetools_Tutorial

✔ http://leresteux.net/archives/1377

✔ https://www.norwegiancreations.com/2015/08/an-intro-to-g-code-and-how-to-generate-it-using-inkscape/

Transformer un écran de laptop en moniteur autonome

Il peut être intéressant de récupérer l'écran d'un portable cassé afin de le transformer en simple moniteur. On peut ainsi en faire un dashboard (ou tableau de bord en bon français, voir ce tutoriel https://lofurol.fr/joomla/electronique/115-ecran-d-affichage-dashboard-avec-un-raspberry-pi), un écran pour piloter sa machine CNC ou d'impression 3D à partir d'un Raspberry Pi, ... Cette opération est parfaitement réalisable et somme toute assez simple pour une 40aine d'euros.

C'est ce que j'ai fait avec un portable ASUS X77VN-TY060V ayant un écran de 17 pouces dont la carte mère ou d'alimentation avait lâché...

Passage d'Ubuntu 14.04 à 16.04 sur mon "vieil" Asus M70Vn

Voici ma démarche et certaines manipulations que j'ai faites sur mon portable lors de sa mise à jour vers Ubuntu 16.04 Xenial Xerus. Il s'agit aussi d'un aide-mémoire afin de pouvoir réinvestir cette expérience à l'occasion.

Je viens de migrer de Ubuntu 14.04 à 16.04 (qui sont des versions LTS donc supportées à long terme, c'est-à-dire pendant 5 ans... et oui, passé la fougue de la jeunesse et sa recherche de la nouveauté à tout prix, la sagesse veut que l'on se rabatte plutôt sur des produits pérennes offrant plus de stabilité...) et j'en ai profité pour "rajeunir" légèrement mon portable Asus M70Vn (M70VN-7T073C avec un écran 17" de 16/10e offrant une résolution de 1920x1200, 4 Go de RAM, Intel Core2 Duo P8600 @ 2.40GHz, carte NVidia GeForce 9650GT) acheté en décembre 2008 pour 1150 € (avec sacoche + souris ASUS comprises, ça se faisait à l'époque pour le "haut" de gamme Asus).

Mesurer des distances avec un capteur à ultrasons

Sources :

- http://www.instructables.com/id/Mega-2560-Compact-LCD-Ultrasonic/

- http://f-leb.developpez.com/tutoriels/arduino/univers_arduino/part2/

- http://playground.arduino.cc/Code/NewPing

L'idée est de pouvoir déterminer (grossièrement car le matériel utilisé a une précision de l'ordre de 3mm...) à quelle distance du matériau se trouve le laser afin de trouver rapidement la meilleure hauteur sans avoir à refaire la mise au point (la mise au point dépendant directement de la hauteur).

J'avais dans mon stock une carte Arduino Mega 2560, un détecteur à ultrason HC-SR04 ainsi qu'un écran LCD "LCD Keypad Shield", bref tout le matériel nécessaire pour pouvoir obtenir l'information sur la hauteur (attention, il ne s'agit pas de la hauteur absolue) à laquelle la sonde à ultrason se trouve. Il est facile ensuite de déduire la hauteur du laser si on connaît l'écart entre les 2 modules.

Voici le code d'après Richard Shonkwiler :

Page 36 sur 39